汽车灯灌胶是确保灯具密封、防水、防尘和结构稳固的重要工艺,具体工艺要求包括以下几个方面:

性能要求:需具备良好的粘接性、柔韧性、耐高低温(-40℃~120℃)、耐紫外线、抗老化等特性。

胶水类型:常用硅胶、聚氨酯(PU)、环氧树脂等,根据灯具部位选择结构胶或密封胶。

胶量控制:精确控制出胶量,防止少胶导致密封不良,多胶造成溢胶污染。

出胶速度与轨迹:确保胶线连续、均匀,无断胶或气泡。

真空脱泡(如有需要):减少胶水中的气泡,提升透明度和粘接效果。

清洁处理:粘接表面必须干净、无油污、无灰尘,必要时需使用等离子清洗或化学清洗。

预热处理:部分材料需预热以增强胶水渗透性与附着力。

时间与温度:根据胶水种类,设定合适的常温或加热固化工艺,确保固化彻底。

防止移位:固化期间保持灯体位置固定,避免胶水移动或错位。

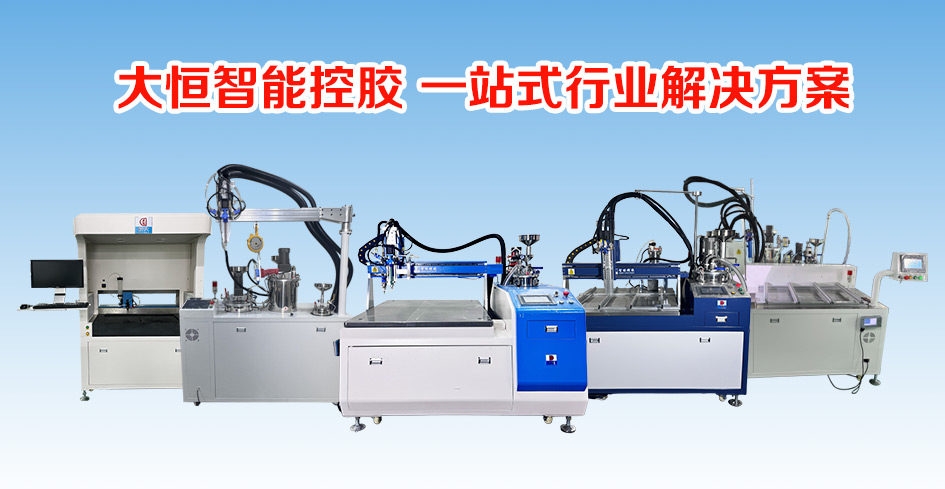

现代化生产常使用自动灌胶机,要求设备出胶稳定、重复精度高,可与产线无缝集成,实现效率与一致性提升。

检查有无溢胶、漏胶、气泡、杂质等问题。

完工后进行密封性、防水等级(如IP67)测试。

综上,汽车灯灌胶工艺不仅关系到灯具的外观质量,更直接影响其使用寿命和安全性能,需在材料选择、设备控制和操作规范方面全流程把控。